معرفی مدار آسیاکنی کارخانه گندله سازی مجتمع معدنی و صنعتی گل گهر:

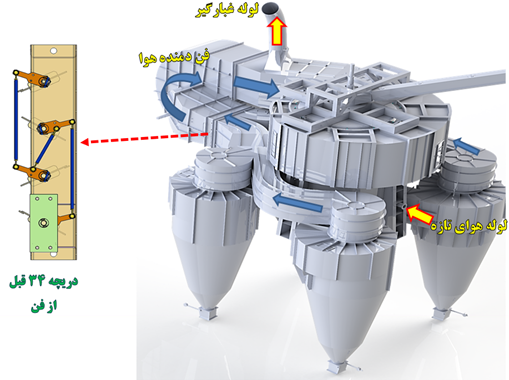

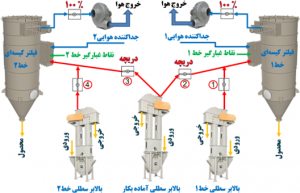

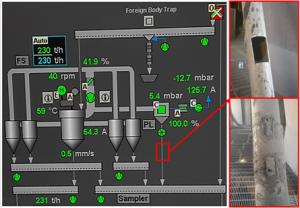

کارخانه گندله سازی مجتمع معدنی و صنعتی گلگهر به دلیل مشکل آب که قبلا داشته، از مدار آسیاکنی خشک استفاده شده است. این مدار شامل سیستم مشعل و خشک کنی، آسیا، جداکننده هوایی، جداکننده اولیه غبار و فیلتر کیسهای است. خوراک پس از ورود به بخش خشک کنی (محفظه ابتدایی آسیاها) توسط هوای داغ تولید شده از سیستم مشعل، خشک شده و سپس وارد محفظه آسیاکنی (محفظه دوم آسیاها) میشود. مواد پس از خردایش به وسیله فن مکنده آخر مدار از آسیا خارج میشوند. بخشی از مواد خارج شده از آسیا که درشتتر هستند به صورت ثقلی درون بالابر سطلی ریخته شده و در نهایت به جداکننده هوایی منتقل میشوند. بخش ریزتر مواد خارج شده از آسیا، ابتدا وارد جداکننده اولیه غبار می شوند که ته ریز این جداکننده با خوراک جداکننده هوایی مخلوط میشود و سرریز آن نیز به فیلتر کیسهای وارد میشود. در این تجهیز مواد ریز از جریان هوا جدا شده و مستقیماً به محصول نهایی مدار فرستاده میشود. در جداکننده هوایی که از نوع Sepol است، مواد طبقه بندی شده و مواد ریز توسط چهار سیکلون هوایی موازی، که جزئی از جداکننده هوایی میباشند، از جریان هوا جدا شده و به عنوان محصول نهایی به سیلوهای ذخیره منتقل میشود. ته ریز جداکننده هوایی که شامل مواد درشت می باشد برای خردایش بیشتر به همراه خوراک تازه مجدداً به آسیا برگردانده میشود. سیستم غبارگیر روی مدار آسیاکنی از نقاط مختلف مدار، عملیات مکش و غبارگیری را انجام میدهد که شامل یک فیلتر کیسه ای و یک فن مکنده میباشد (شکل ۱). در کارخانه گندله سازی شرکت معدنی و صنعتی گلگهر دو مدار موازی با این تجهیزات وجود دارد.

شکل۱: مدار آسیاکنی کارخانه گندله سازی شرکت معدنی و صنعتی گلگهر

شکل۱: مدار آسیاکنی کارخانه گندله سازی شرکت معدنی و صنعتی گلگهر

جداکننده هوایی دینامیکی:

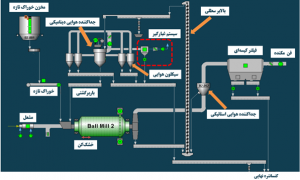

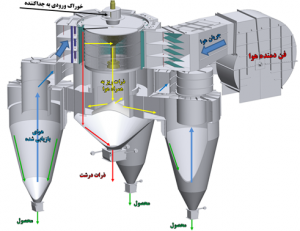

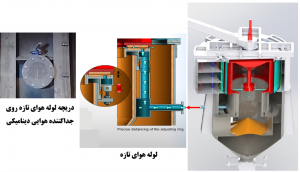

این جداکننده، از سه بخش اصلی جداکننده دینامیکی، فن خارجی و ۴ سیکلون تشکیل میشود (شکل ۲). هوای مورد نیاز جهت جداسازی ذرات، توسط یک فن خارجی تأمین میشود. مواد از بالا روی صفحه توزیعکننده ذرات (سینی) که وظیفه توزیع بار به دور قفس گردان را دارد، ریخته میشود و نهایتاً این مواد، بین قفس گردان و صفحات راهنما (Guide vanes) سقوط میکنند و در معرض جریان هوا قرار میگیرند. ذراتی که ریز هستند، همراه با جریان هوا وارد این قفس گردان شده و سپس برای بازیابی هوا، وارد سیکلونهای هوایی میشوند. تهریز سیکلونها بهعنوان ذرات ریز، وارد محصول میشوند و سررریز آنها، هوای بازیابی شده است که به داخل جداکننده برگشت داده میشود. جریان هوا توانایی حمل ذرات درشت را به داخل قفس گردان ندارد. بنابراین، این ذرات درشت بهواسطه نیروی وزن، به پایین سقوط میکنند و از قسمت مخروطی پایین جداکننده، بهعنوان بار برگشتی به آسیا، خارج میشوند.

شکل ۲: جداکننده هوایی دینامیکی

جریان هوا درون جداکننده هوایی دینامیکی:

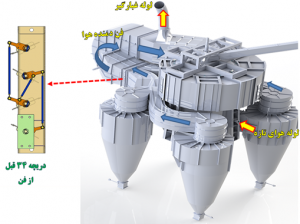

در این جداکننده، دو جریان هوا وجود دارد که یک جریان هوا به صورت سیکل بسته داخل جداکننده در گردش است و جریان هوای دیگر از طریق لوله هوای تازه تعبیه شده روی جداکننده وارد جداکننده شده و از طریق لوله غبارگیر خارج میشود. سیکل بسته از جریان هوا به این صورت است که فن دمنده، هوا را از سرریز سیکلونها مکش کرده و به سمت محفظه جدایش یا دور قفس میفرستد. سیکلونها نیز، خوراکشان را از داخل قفس گردان تأمین میکنند یعنی هوا از داخل قفس گردان مکش میشود. هوایی که از داخل سیکلونها گرفته شده است، دوباره توسط فن به داخل جداکننده فرستاده میشود (فن انرژی مورد نیاز را برای به گردش انداختن جریان هوا فراهم میکند) و نهایتا دورتادور قفس رفته و وارد قفس میشود یعنی همان هوایی که فرستاده شده است، دوباره مکش میشود. دبی یا سرعت هوای در گردش درون جداکننده هوایی به میزان باز و بسته بودن دریچه ۳۴ قبل از فن بستگی دارد. هر چه دریچه بیشتر باز باشد (یعنی مانعی سر راه جریان هوا نباشد و انرژی جریان هوا را نگیرد) دبی هوای در گردش بیشتر است و هرچه دبی هوای در گردش بیشتر باشد هوا ذرات بزرگتری را میتواند همراه با خود به داخل قفس ببرد و محصول ما درشت تر میشود و با کاهش دبی هوا محصول ریزتر میشود. جریان هوای دوم داخل جداکننده هوایی، مقدار آن نسبت به هوای درگردش بسیار کم است. این جریان هوا به دلیل مکش هوا از لوله غبارگیر باعث منفی شدن اختلاف فشار داخل جداکننده هوایی نسبت به محیط بیرون میشود و وجود اختلاف فشار منفی داخل جداکننده هوایی نسبت به محیط بیرون، باعث ورود هوا از لوله هوای تازه به داخل جداکننده میشود. (شکل ۳).

شکل ۳: جریان هوای درون جداکننده هوایی

لوله هوای تازه ورودی به جداکننده هوایی دینامیکی:

روی جداکننده هوایی یک لوله هشــت اینچی قرار دارد که این لوله به یک حلقه توخالی متصـل است. این حلقه توخالی دورتادور اسـتوانه وسـط (اسـتوانه زیر قفس گردان) قرار گرفته و از این حلقه، شــش قوطی بالا آمده اســت (این قوطیها دورتادور اســتوانه قرار گرفتهاند) و تا زیر قفس گردان ادامه دارند. چون داخل جداکننده هوایی اختلاف فشـار نسبت به محیط بیرون منفی اسـت، هوا از طریق این لوله به داخل جداکننده مکش میشـود (شکل ۴).

شکل ۴: لوله هوای تازه ورودی به جداکننده هوایی دینامیکی

بین قفس گردان و قســمت ثابت زیر آن، فاصــلهای دو الی ســه ســانتیمتر وجود دارد که در این قســمت مواد میتوانند با تجمع خود باعث سایش قفس گردان و عدم چرخش راحت و نهایتاً فشار آمدن به موتور قفس گردان شوند. ورود هوای تازه به داخل جداکننده باعث تمیز کردن این فاصله شده و از نشـسـت مواد جلوگیری میکند. از مزایای دیگر ورود هوا از لوله هوای تازه به داخل جداکننده این است که سبب پایین آوردن دمای بیرینگ وسط قفس شده و عملا استهلاک و خرابی این قطعه را کم میکند (شکل ۵).

شکل ۵: سردشدن بیرینگ قفس و کاهش سایش قفس با ورود هوای تازه به داخل جداکننده هوایی

لوله غبارگیر روی جداکننده هوایی که به فیلتر کیسـهای متصل است، هرلحظه در حال خارج کردن هوای ورودی به داخل جداکننده میباشد. همراه با هوای خارج شده از داخل جداکننده که از مسیر لوله غبارگیر صورت میگیرد ذرات بسیار ریز مواد یا غبار وجود دارد. در صورت ورود هوا از لوله هوای تازه این غبارها به خوبی از داخل جداکننده مکش شده و به سمت فیلتر کیسه ای میروند و نهایتا سبب کاهش نشست مواد درون طبقات جداکننده میشود (شکل ۶).

شکل ۶: کاهش نشست مواد درون طبقات با ورود هوای تازه به داخل جداکننده هوایی

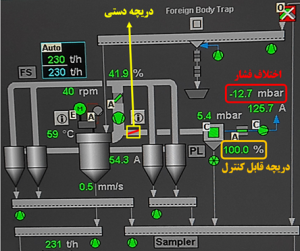

نصب فشار سنج روی جداکننده هوایی دینامیکی:

برای پایش و کنترل اختلاف فشار داخل جداکننده هوایی نسبت به محیط بیرون، روی کانال هوای بعد از لوله غبارگیر یک فشار سنج نصب شد. از این فشار سنج به منظور کنترل از داخل اتاق کنترل، سیمکشی و برقکشی لازم به اتاق کنترل انجام شد. در مسیر لوله غبارگیر روی جداکننده هوایی یک دریچه دستی برای تنظیم اختلاف فشار داخل جداکننده نسبت به محیط بیرون وجود دارد. پارامترهای تاثیرگذار روی اختلاف فشار داخل جداکننده هوایی نسبت به محیط بیرون، میزان بازشدگی دریچه دستی روی لوله غبارگیر و میزان بازشدگی دریچه قابل کنترل بعد از فیلتر کیسهای غبارگیر میباشد. دریچه دستی روی لوله غبارگیر در محل قابل تنظیم می باشد و دریچه قابل کنترل بعد از فیلتر کیسهای از داخل اتاق کنترل به دلیل موتور و گیربکسی که دارد قابل تنظیم است (شکل ۷).

شکل ۷: محل نصب فشارسنج روی کانال هوای جداکننده هوایی

تعریف قید برای اختلاف فشار داخل جداکننده نسبت به محیط بیرون:

به منظور عدم مثبت شدن اختلاف فشار داخل جداکننده هوایی نسبت به محیط بیرون، در اتاق کنترل برای اختلاف فشار نشان داده شده که از فشارسنج نصب شده روی جداکننده هوایی اطلاعات میگیرد یک قید تعریف شد. دلیل اینکه حلقه کنترلی برای کنترل این اختلاف فشار تعریف نشد این بود که دو دریچه دستی و قابل کنترل روی این اختلاف فشار تاثیرگذار است. بنابراین کنترل این اختلاف فشار از طریق حلقه کنترلی کار دشواری بوده و دچار خطا خواهد شد. به همین دلیل برای اختلاف فشار داخل اتاق کنترل یک قید تعریف شد که محدوده مطلوب این اختلاف فشار بین ۵- تا ۱۵- میلیبار در نظر گرفته شد (شکل ۸).

شکل ۸: اختلاف فشار داخل جداکننده هوایی نسبت به محیط بیرون در اتاق کنترل

سیستم غبارگیر مدار آسیاکنی:

سیستم غبارگیر مدار آسیاکنی شامل فیلتر کیسهای و فن مکنده هواست. خوراک فیلتر کیسهای از سه ناحیه شامل نقاط غبارگیر مانند کانالهای هوارو (Air slide) ، جداکننده هوایی دینامیکی و بالابرهای سطلی (Bucket elevator) صورت میگیرد. میزان مکش هوا در سیستم غبارگیر توسط یک دریچه که بعد از فیلتر کیسهای و قبل از فن مکنده گذاشته شده تنظیم میشود. اگر میزان بازشدگی دریچه بعد از فیلتر کیسهای افزایش یابد، مکش هوا از سیستم غبارگیر بیشتر شده و اختلاف فشار داخل سیستم غبارگیر نسبت به محیط بیرون افزایش پیدا میکند، یعنی فشار داخل سیستم غبارگیر نسبت به محیط بیرون منفیتر میشود. روی بالابرهای سطلی، دریچههایی قرار داده شده که بر اساس بالابر مورد استفاده این دریچهها باز و بسته میشوند (شکل ۹).

شکل ۹: سیستم غبارگیر مدار آسیاکنی

پایش سیستم غبارگیر با ایجاد محل نمونهگیر روی ته ریز فیلترکیسهای غبارگیر:

سیستم غبارگیر شامل فیلتر کیسهای میباشد. اختلاف فشار داخل سیستم غبارگیر رابطهی مستقیمی با کارکرد مناسب فیلتر کیسهای دارد. اختلاف فشار داخل سیستم غبارگیر همیشه یک عدد ثابت نیست. بنابراین به منظور پایش سیستم غبارگیر و اندازهگیری ابعاد دانه بندی مواد ته ریز فیلتر کیسهای در اختلاف فشارهای متفاوت، در مسیر لوله ته ریز فیلتر کیسهای یک محل نمونه برداری انجام شد (شکل ۱۰).

شکل ۱۰: محل نمونهگیر روی لوله ته ریز فیلتر کیسهای غبارگیر

نمونهگیری و نتایج آن:

از محل نمونهگیر روی لوله ته ریز فیلتر کیسهای غبارگیر دو خط آسیاکنی در دو روز متفاوت و با شرایط مختلف نمونهگیری صورت گرفت. در لحظه نمونهگیری میزان اختلاف فشار داخل سیستم غبارگیر نسبت به محیط بیرون از اتاق کنترل یادداشت شد. پس از اندازهگیری بلین (سانتیمتر مربع بر گرم) نمونهها، نتایج نمونههای دو خط مدار آسیاکنی به ترتیب اختلاف فشار داخل سیستم غبارگیر نسبت به محیط بیرون مرتب شدند. همچنین از مواد نشسته شده درون طبقات جداکننده هوایی دو خط مدارآسیاکنی در توقفات گذشته نمونه برداری شده بود. پس از اندازهگیری بلین آنها با نتایج نمونه برداری از ته ریز فیلترکیسهای غبارگیر مقایسه شدند. عدد بلین مواد نشسته شده درون طبقات جداکننده هوایی دو خط، مقدار بالاتری نسبت به عدد بلین ته ریز فیلترکیسهای غبارگیر دوخط میباشد. یعنی در صورت باز بودن مسیر لوله هوای تازه و ورود هوای تازه به داخل جداکننده هوایی، تا حد زیادی این مواد نشسته شده درون طبقات جداکننده هوایی از طریق لوله غبارگیر به فیلتر کیسهای منتقل داده میشوند (جدول ۱).

جدول ۱: نتایج نمونه گیری از ته ریز فیلترکیسهای غبارگیر و مواد نشسته شده درون طبقات جداکننده هوایی

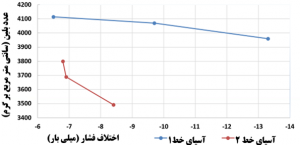

با رسم نمودار عدد بلین نسبت به اختلاف فشار داخل سیستم غبارگیر برای دوخط مدار آسیاکنی، مشاهده شد هرچه اختلاف فشار داخل سیستم غبارگیر نسبت به محیط بیرون منفیتر باشد عدد بلین کاهش مییابد. یعنی هرچه میزان مکش هوا از داخل نقاط مختلف سیستم غبارگیر مدارآسیاکنی بیشتر باشد مواد ته ریز فیلترکیسهای غبارگیر درشتتر خواهد شد (نمودار ۱).

نمودار ۱: رابطه عدد بلین ته ریز فیلتر کیسه ای غبارگیر با اختلاف فشار داخل سیستم غبارگیر

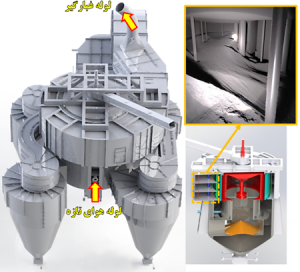

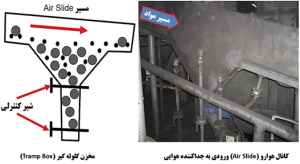

مخزن گلوله گیر (Tramp Box) زیر کانال هواروی (Air Slide) خوراک ورودی به جداکننده هوایی:

وجود گلولههای ناسالم و شکسته شده درون آسیا علاوه بر کاهش عملکرد خردایشی آسیا، به دلیل شکل نا منظم و باقی ماندن بر روی آسترهای بالابر مواد درون آسیا، باعث افزایش توانکشی آسیا نیز میشود. یکی از دلایل اصلی تجمع این میزان از گلولههای ناسالم درون آسیا، برگشت مجدد گلولههای خارج شده از آسیا از طریق تهریز جداکننده هوایی به درون آن میباشد. شرکت سازنده به منظور جداسازی گلولههای خارج شده از آسیا تجهیز خاصی با عنوان مخزن گلوله گیر (Tramp Box) طراحی کرده است. این تجهیز زیر کانال هواروی (Air Slid) خوراک ورودی جداکننده هوایی قرار دارد. طبق شکل ۱۱، در زیر محفظه در مسیر جریان، دو شیر کنترلی وجود دارد. در آغاز عملکرد Tramp Box، گلولههای قرار گرفته در محفظه بالایی، با باز شدن شیر اول به محفظه بین دو شیر راه مییابند سپس شیر بالایی بسته شده و شیر پایینی باز میشود.

شکل ۱۱: مخزن گلوله گیر (Tramp Box) زیر کانال هواروی (Air Slide) خوراک ورودی به جداکننده هوایی

گلولههای جدا شده از جریان مواد توسط مخزن گلوله گیر (Tramp Box) روی یک کشویی هدایت میشوند. روی این کشویی یک توری تعبیه شده است. با تکاندن این کشویی و عبور مواد دانه ریز از سرند، گلوله های باقی مانده روی کشویی در محلی مشخص تخلیه شده تا به بیرون کارخانه هدایت شوند. موادی که از سرند رد شده به جریان مواد خروجی آسیا محلق میشوند. این کشویی به صورت دورهای توسط اپراتور تخلیه میشود. عدم تخلیه این کشویی به دلیل کمبود نیرو و هر عامل دیگر سبب عدم کارکرد سیستم گلولهگیر میشود (شکل ۱۲).

شکل ۱۲: کشویی زیر مخزن گلوله گیر (Tramp Box)

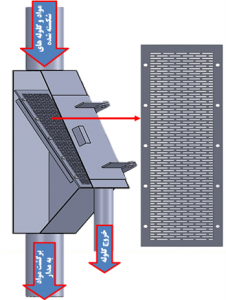

به منظور جدایش مواد از گلولههای گرفته شده از جریان مواد ورودی به جداکننده هوایی و عدم نیاز به اپراتور برای تخلیه کشویی قسمت گلوله گیر، طرح محفظه گلوله گیر داده شد. این طرح بدون نیاز به اپراتور و در اثر هندسهای که دارد جدایش مواد از گلولهها را تا حد ممکن از هم جدا کرده و گلولهها را به بیرون کارخانه و مواد را به جریان خروجی آسیا هدایت میکند. این طرح شامل یک مش ثابت با شیب ۶۰ درجه و اندازه روزنه ۵ میلیمتر عرض و ۳۰ میلیمتر طول میباشد. به منظور تعویض و دسترسی آسان به مش، یک دریچه لولایی روی صفحه جلویی مش تعبیه شده است (شکل ۱۳).

شکل ۱۳: طرح محفظه گلوله گیر زیر Tramp Box